- マテリアルズインフォマティクス(MI)は実験を置き換える技術ではなく、材料開発の判断を整理する考え方

- データ整理・小さな検証・現場運用まで含めた設計が導入の成否を分ける

- 導入可否よりも「どの工程でどう使うか」の見極めが重要

材料開発は、試作や実験を重ねても次に何を試すべきか迷い、時間やコストの見通しが立ちにくい仕事です。こうした悩みに対し、数十〜数百の条件を同時に比較し、検討の順番を整理する考え方がマテリアルズインフォマティクス(MI)です。

マテリアルズインフォマティクスは、実験を置き換える技術ではなく、判断の前段を支える点に特徴があります。この記事では、マテリアルズインフォマティクスの仕組みやメリット、企業での活用例、導入時の注意点までを整理します。最後まで読むことで、自社でどう向き合うべきか判断しやすくなるでしょう。

\生成AIを活用して業務プロセスを自動化/

マテリアルズインフォマティクス(MI)とは

マテリアルズインフォマティクス(MI)は、材料開発で得られた実験結果や論文、シミュレーションデータなどを整理し、検討や判断に活かすためのアプローチです。

マテリアルズインフォマティクスは、個々の経験や試行錯誤に依存せず、過去の情報を横断的に扱い、判断の根拠を整理する点に特徴があります。配合や条件を一つずつ試して結果を確認する従来の進め方とは異なり、蓄積されたデータを比較することで、材料特性の傾向や関係性を把握しやすくなります。

こうした整理を行うことで、研究者は材料候補の検討範囲をあらかじめ絞り込み、実験や検証の計画を組み立てやすくなる場合があります。

なお、製造業の現場が抱える課題と、生成AIを活用した具体的な解決アプローチについて詳しく知りたい方は、下記の記事もあわせてご確認ください。

従来の材料開発(勘と経験ベース)とMIは何が違うのか

従来の材料開発では、研究者が配合や条件を少しずつ変えて実験を重ね、その都度、経験や過去の知見をもとに次の方針を決めていくのが一般的でした。

ただ、この進め方だと、検討の背景や判断の根拠が属人的になりやすく、組織内で共有しづらいという課題もあります。マテリアルズインフォマティクス(MI)を用いることで、研究者は過去の実験結果や論文、シミュレーションなどのデータを整理し、傾向を見ながら有望な候補を絞り込みやすくなります。

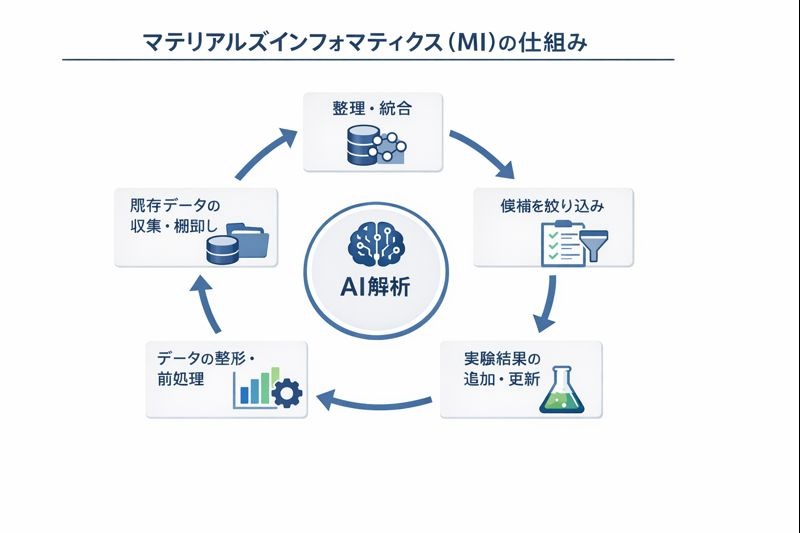

マテリアルズインフォマティクス(MI)の仕組み

マテリアルズインフォマティクスを用いることで、研究者は実験結果や論文、シミュレーションデータなどを整理し、材料特性の傾向や関係性を分析できます。その分析結果をもとに、研究者が検討対象を絞り込み、最終段階で実験による確認を行う流れが基本です。

マテリアルズインフォマティクスは実験を省く仕組みではなく、実験前の検討を整理するためのアプローチといえるでしょう。前工程で判断材料を体系的に整えることで、どの条件を優先して検証すべきかを考えやすくなります。

企業がマテリアルズインフォマティクスを導入するメリット

マテリアルズインフォマティクスを取り入れる企業が増えている背景には、企業側が材料開発の進め方そのものを見直す必要性を感じている点があります。

これまでの試行錯誤を重ねるやり方では、時間やコストの見通しが立ちづらく、判断の理由も社内で共有しにくい状況が少なくありませんでした。MIを導入することで、検討の初期段階から判断の仕方に変化が生まれ、その影響が開発のスピードやコストのかけ方、知見の残し方にまで及びます。

ここでは企業側の視点から、導入によって得られる主なメリットを、開発プロセスと意思決定の変化という観点で整理してみましょう。

開発期間を数割〜半分以下に短縮できる可能性

マテリアルズインフォマティクスを使えば、材料候補を検討する段階でデータに基づいた絞り込みが可能になります。従来のように、広く試作と実験を繰り返すのではなく、過去の実験やシミュレーションの情報をもとに、可能性の低い条件をあらかじめ除外できるためです。

その結果、検討初期にかかる時間を抑えやすくなり、開発全体の流れも見通しやすくなります。実験そのものを省略するわけではありませんが、検討の無駄を減らすことで、全体の期間を圧縮することが期待できます。

実験回数・試作回数を大幅に減らし、コストを削減できる

材料開発では、試作や実験の数が増えるほど、材料費だけでなく人件費や装置の稼働コストもかさみます。従来は有望かどうか見極めがつかない条件も含めて、手広く試す必要がありました。マテリアルズインフォマティクスを活用すれば、過去のデータから可能性の低い条件を絞り込めるため、不要な試行をある程度避けることができます。

全ての実験をなくすことはできませんが、コストのかかり方に目処を立てやすくなり、予算や社内説明にも役立ちます。

過去の実験・論文データを再活用し、知見の属人化を減らせる

これまで属人的になりがちだった実験データや考察の蓄積も、マテリアルズインフォマティクスの導入によって共有しやすくなります。過去の実験記録や論文データをデジタルで整理し、再利用可能な形で扱えるようにすることで、特定の研究者に頼らない情報活用が可能になります。

これにより、判断の理由をチーム内で説明しやすくなったり、後任に引き継ぎやすくなったりする効果も見込めます。人が入れ替わっても、開発の流れが止まりにくい体制づくりにつながります。

研究開発の採算性や実現可能性を数字で説明しやすくなる

研究開発の段階では、技術的な可能性だけでなく、どこまで投資に見合うかを説明する必要があります。経験や勘に頼った説明では、経営層との温度差が出やすいのも現実です。マテリアルズインフォマティクスを使えば、検討の進み具合や材料特性の傾向をデータとして示せるようになり、数値や比較に基づいた説明が可能になります。

開発の実現可能性を早い段階で可視化できるため、意思決定の場面でも説得力のある材料となります。特に、複数テーマを比較して投資判断を行う際には、有効な判断軸として機能します。

マテリアルズインフォマティクスの活用事例

マテリアルズインフォマティクスは、材料開発や製品設計の現場で「どう検討を進めるか」を見直す手段として使われています。ただAIを追加するのではなく、既存のプロセスのどこにデータ活用を組み込むかがカギになります。

企業の事例を見ると、試行錯誤の背景を整理したり、判断の根拠を明確にしたりする目的でマテリアルズインフォマティクスを導入しているケースが目立ちます。以下では、実際の企業の取り組みをもとに、現場での活用のされ方や導入の考え方を紹介します。

ゴム材料開発技術を確立

横浜ゴムは、ゴム材料の開発において、従来の試行錯誤に加えて、データを活用する体制を整えています。 公式発表では、材料設計に関する実験データや解析結果を活かし、開発精度の向上につなげた取り組みが紹介されました。

マテリアルズインフォマティクスを「実験の代替」ではなく、「検討段階の質を高める支援ツール」として位置づけている点が公式発表から読み取れます。実験そのものは継続しながらも、判断のプロセスを整理するための手段として活用しているようです。

勘や経験に頼る部分が減り研究の効率が向上

トヨタ自動車では、研究開発の進め方自体を見直す中で、MIの活用が進められています。材料や条件の選定に、従来はベテラン研究者の勘や経験が大きく関わっていましたが、そこにデータ分析を加えることで、判断の根拠を明文化しやすくなったとされています。

試行錯誤の方向性が整理され、結果として開発の効率が上がった点もポイントです。個人の経験を否定するのではなく、それにデータという共通言語を加えた形といえます。

製品設計の最適化に向けた人材育成

日立ハイテクの取り組みでは、ツールの導入だけでなく、それを使いこなす人材の育成にも注力しています。MIを活かすには、分析結果を読み解き、実際の判断や設計にどう結びつけるかが重要です。

そのため、製品設計の現場でデータ活用のスキルを育てる研修や仕組みづくりが進められています。特定の担当者だけで完結させず、現場全体で活用できる体制を築くことが意識されています。

こうした体制を整えることで、マテリアルズインフォマティクスを一時的なブームで終わらせず、日々の業務に根づかせる狙いがうかがえます。

マテリアルズインフォマティクス導入ステップ

マテリアルズインフォマティクス導入を進める際は、ツールを導入する前に、取り組むテーマや活用目的を整理し、利用可能なデータを把握したうえで、小さな検証から始める流れを意識することが重要です。

KPIや運用範囲があらかじめ定まっていれば、PoCの結果を次の実験計画や試作条件の優先順位づけ、会議での説明資料などへつなげやすくなります。検証が一度きりで終わらないよう、担当や更新頻度、データ管理の方法も含めて、運用面を早めに考えておくことが欠かせません。

以下では、現場での調整にも目を向けながら、導入を進める4つのステップを整理します。

狙う材料・特性・KPIを明確にする(テーマ設計)

まずは、対象となる材料系(例:樹脂、電池材料、合金)と用途を明確にし、最終製品で求められる特性を測定可能な指標(強度、耐熱性、導電率など)に落とし込みます。KPIは目標値や許容範囲に加え、測定条件もあわせて定めておくと判断のブレを抑えやすくなります。

さらに、原料コストや供給制約、量産時の前提も整理すると、現実的な探索範囲が見えてきます。評価の周期や失敗の定義、次フェーズへの基準を決め、記録項目を早めに整えておくことで、PoCの進行が整理しやすくなります。

社内外データを集めて整理する

材料開発では、実験ノートや測定ログ、試作条件表、品質データなどが部門ごとに分散していることが少なくありません。まずはKPIに関わる変数(配合、温度、時間など)と結果(特性値)を整理し、データ定義を整えておくと、後の分析が進めやすくなります。

狙い外れの結果や不具合についても記録しておくと、検討の幅が広がります。保管場所や更新担当、権限を明確にし、バージョン管理を付けると運用が安定します。外部データを使う際は、利用条件も確認しておきましょう。

機械学習モデル・探索手法を選び小さく検証する

MIの検証は、すべての材料系を対象にするのではなく、手元のデータで再現できる課題から始めるのが現実的です。機械学習モデルは精度に加え、入力項目の多さや更新のしやすさ、説明の理解しやすさも含めて評価します。

探索手法も、提案数や検証可能な件数を踏まえて選ぶ必要があります。従来手法と並行して検証を進め、絞り込みの効果を比較すると有効です。結果は数値だけでなく、前提や除外理由も記録し、再評価を経て次の実験計画に落とし込めるとPoCが前に進みます。

現場プロセスに組み込み、継続的にモデル・データを改善する

分析レポートを作って終わりではなく、日常業務の中でモデルやデータを活用できる仕組みをあらかじめ整えておくことが重要です。入力項目は必要最低限に絞り、登録作業の負担を減らす工夫も欠かせません。

運用開始後は、蓄積データにあわせてモデルを更新し、予測が外れた条件の記録も残しておきましょう。更新頻度や承認手順、変更履歴の管理ルールを定めておくと、品質管理にもつながります。機密情報については共有範囲を明確にし、継続的な改善のサイクルを意識することで、運用が定着しやすくなります。

なお、MIによる分析や検討を進める中で、データ整理やレポート作成を効率化したい方は、以下の記事をご覧ください。

マテリアルズインフォマティクス導入の注意点

マテリアルズインフォマティクス導入では、技術そのものよりも、現場の状況や運用前提を整理できているかどうかが進行を左右します。PoCで一定の成果が見えても、実運用に移れずに検証段階で止まるケースが生じることがあります。

多くの場合、データの扱い方、人材の関わり方、判断の進め方に課題が残されているのが実情です。ここでは、導入初期に見落とされやすい注意点を整理し、そのまま進めた場合にどこでつまずきやすいのかを確認します。

自社の研究開発プロセスと照らし合わせながら読み進めることで、導入を急ぐ前に立ち止まって考えるためのヒントが得られるでしょう。

データが足りない・バラバラな状態のまま始めない

マテリアルズインフォマティクスは、既存データを活用して検討を効率化する手法です。 しかし、データの量や整理状況によって、得られる効果には大きな差が出ます。 実験データの不足や記録形式のばらつきがある環境では、分析に着手する前のデータ整理に多くの時間を要します。

特に紙と電子ファイルが混在している場合は、情報の探索や比較に手間を要し、導入がスムーズに進まないケースも少なくありません。どのデータがどこにあり、どの程度の詳しさで使えるのかを事前に把握することが、PoCを円滑に立ち上げるための大きなカギとなります。

成功データだけでなく「失敗データ」も含めて活用できる状態か確認する

材料開発では、期待通りの結果が得られなかった実験も多く存在します。マテリアルズインフォマティクスでは、そうした失敗データも含めて傾向を把握することで、判断の偏りを避けられます。たとえば、ある配合をなぜ外したのかが共有されていないと、同じ検討を繰り返してしまうリスクがあります。

このように、失敗の理由や検討経緯が記録されており、あとから参照できる状態かどうかが重要です。成果の出なかった事例も活用できる状態であれば、検討の深さと広がりにつながります。

ツールやアルゴリズム選びをベンダー任せにしない

マテリアルズインフォマティクスの導入では、ツールやアルゴリズムの選定が先行しがちですが、現場の課題や判断の目的が明確でないまま進めてしまうと、分析結果が業務に活かされず、検証段階で止まってしまうことがあります。たとえば、数値やグラフは出力されたものの、それが実験計画や条件判断に結びつかず、単なる資料として扱われてしまうケースもあります。

導入にあたっては、どの工程で何を判断するために使うのかを整理し、自社の判断プロセスに合った手段かどうかの主体的な見極めが不可欠です。

MI人材・現場研究者の負担と巻き込み方に配慮が必要

マテリアルズインフォマティクス(MI)の導入では、分析業務が一部の人材に集中しやすくなります。現場の研究者とMI担当者の役割や目的が共有されていないと、分析結果が次の検討に活かされず、形だけの運用になってしまうこともあります。

また、結果の解釈が特定の人に偏ると、その人がいないと使えなくなり、継続的な活用が難しくなります。

誰がどの場面で判断に関与するのかを整理し、関係者全体が理解を持って取り組める体制を整えることが、運用の定着に向けた第一歩になります。

知的財産・機密データの扱いとルールを事前に決めておく

マテリアルズインフォマティクスでは、社内外のデータを横断的に扱う場面が増えますが、知的財産や機密情報の扱いが曖昧だと、判断がつかず作業が止まることもあります。 たとえば、外部データと自社データを組み合わせてよいか分からず、確認や承認に時間がかかる場合も少なくありません。

どのデータを誰が、どこまで使えるのかを事前に整理し、利用条件や共有ルールを明確にしておくことが、導入後の分析をスムーズに進めるための重要な前提条件となります。

PoCの結果だけで「向いていない」と判断しない

PoCは、マテリアルズインフォマティクスが自社業務に適用できるかを確認するための小規模な検証です。ただし、限られた期間の結果だけで判断すると、実際の課題と異なる結論に至ることがあります。

たとえば、データ整理が不十分な状態で成果が出なかった場合、それを理由に「向いていない」と判断するのは適切とはいえません。PoCの結果を見る際には、前提条件や検証範囲を整理し、見直す余地がないかを振り返ることで、次の判断につなげやすくなります。

マテリアルズインフォマティクスに関するよくある質問(Q&A)

マテリアルズインフォマティクスは材料開発DXの柱になる

マテリアルズインフォマティクス(MI)は、材料開発の現場で行われてきた試行錯誤をそのまま置き換える技術ではなく、検討や判断の進め方を整理するための基盤といえます。データの集め方や使い方、現場と判断者の関わり方まで含めて設計しておかないと、PoCの段階で止まってしまう可能性もあります。

一方で、自社の課題やプロセスに沿って段階的に取り入れていけば、実験計画や条件の優先づけなど、判断の流れを支える手段として活きてきます。導入するかどうかを急いで決めるのではなく、「どの場面でどう使いたいか」を丁寧に見極める姿勢が、材料開発DXを進める出発点になります。

最後に

いかがだったでしょうか?

MIは実験を置き換えるのではなく、候補の絞り込みと判断根拠の可視化で開発を前に進めます。弊社のサポートでは、データ棚卸し〜小さなPoC設計、現場運用・知財ルールまで、失敗しない導入手順を整理できます。

株式会社WEELは、自社・業務特化の効果が出るAIプロダクト開発が強みです!

開発実績として、

・新規事業室での「リサーチ」「分析」「事業計画検討」を70%自動化するAIエージェント

・社内お問い合わせの1次回答を自動化するRAG型のチャットボット

・過去事例や最新情報を加味して、10秒で記事のたたき台を作成できるAIプロダクト

・お客様からのメール対応の工数を80%削減したAIメール

・サーバーやAI PCを活用したオンプレでの生成AI活用

・生徒の感情や学習状況を踏まえ、勉強をアシストするAIアシスタント

などの開発実績がございます。

生成AIを活用したプロダクト開発の支援内容は、以下のページでも詳しくご覧いただけます。 ︎株式会社WEELのサービスを詳しく見る。

︎株式会社WEELのサービスを詳しく見る。

まずは、「無料相談」にてご相談を承っておりますので、ご興味がある方はぜひご連絡ください。 ︎生成AIを使った業務効率化、生成AIツールの開発について相談をしてみる。

︎生成AIを使った業務効率化、生成AIツールの開発について相談をしてみる。

「生成AIを社内で活用したい」「生成AIの事業をやっていきたい」という方に向けて、通勤時間に読めるメルマガを配信しています。

最新のAI情報を日本最速で受け取りたい方は、以下からご登録ください。

また、弊社紹介資料もご用意しておりますので、併せてご確認ください。